Pengembangan Sistem Manufaktur Cerdas dan Berkelanjutan di era Industri 4.0 berbasis Lean Manufacturing

Di era digital Industri 4.0 saat ini, ‘smart factory’ memegang peranan penting dalam mesin dan perangkat yang dapat mengoptimalkan proses. Data real-time dan konektivitas antar mesin mendukung otomatisasi dan analisis sistem manufaktur. Dengan menggabungkan analisis yang kuat, mendalam, dan akurat, produsen akan mampu membuka peluang baru dan mendapatkan keuntungan bisnis dengan memanfaatkan sistem cerdas yang diusung di Industri 4.0. Jika dilihat dari sudut pandang ekonomi, ‘smart factory’ mempunyai dampak langsung terhadap produk dan jasa yang dihasilkan. Konsep yang diusung melibatkan penggunaan perangkat pintar, seperti ‘smart machine’, robot, dan benda kerja yang dapat berkomunikasi secara terus-menerus selama proses produksi berlangsung. Sistem produksi yang terintegrasi dapat menghasilkan ‘smart product’ yang dapat dengan mudah dilacak menggunakan Radio-Frequency Identification (RFID). Selain itu, sistem produksi cerdas memastikan kepuasan pelanggan dengan menghasilkan produk berkualitas tinggi, desain custom, dan waktu produksi yang singkat.

Jika dilihat dari sudut pandang sosial, kehadiran ‘smart factory’ berdampak pada berbagai isu, seperti lowongan pekerjaan, keselamatan pekerja, dan undang-undang ketenagakerjaan. Dengan berkembangnya ‘smart device’, tugas dan fungsi pekerjaan tertentu digantikan oleh perangkat tersebut, sehingga mengubah pemetaan pasar pekerjaan seperti terjadinya pengurangan jumlah pekerja berketerampilan rendah. Sebaliknya, semakin bertambahnya jumlah ‘smart device’, maka dibutuhkan pekerja yang lebih terampil untuk dapat mengoperasikannya. Kehadiran ‘smart factory’ juga berdampak pada munculnya peluang bahaya di bidang pekerjaan lainnya yang masih menganut sistem konvensional. Oleh karena itu, sangatlah penting bagi sebuah industri untuk memastikan kepatuhan terhadap pemenuhan regulasi hak asasi manusia.

Penerapan sistem manufaktur berkelanjutan merupakan tanggung jawab produsen, baik dari segi operasional dan desain produk. Sebagai dampak dari kegiatan operasional, sebuah industri perlu berkontribusi terhadap penggunaan sumber daya bumi secara bijaksana. Polusi, limbah yang berlebihan, dan proses pengolahan limbah yang tidak tepat dapat menyebabkan kerusakan lingkungan lebih parah lagi. Ketika perubahan iklim dan masalah lingkungan meningkat, kebutuhan akan penerapan sistem manufaktur berkelanjutan juga turut meningkat. Produsen harus melakukan perubahan yang mendasar untuk memenuhi kebutuhan masyarakat dengan mempertimbangkan dampaknya terhadap lingkungan. Dengan begitu, produsen beralih ke penerapan ‘smart factory’ dan transformasi digital menjadi lebih umum di kalangan masyarakat.

Proses pengurangan limbah dan perbaikan lingkungan dalam sebuah sistem manufaktur dapat dicapai dengan operasional yang cerdas dan berkelanjutan. Penerapan metode Lean Manufacturing di Industri 4.0 dapat membantu organisasi mencapai sistem operasional yang cerdas dan berkelanjutan dengan pengambilan keputusan berbasiskan data yang valid dan akurat.

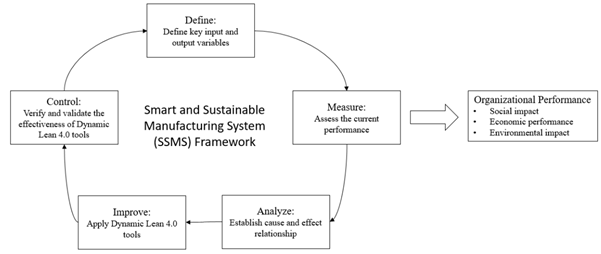

Gambar: Kerangka Sistem Manufaktur Cerdas dan Berkelanjutan (Rahardjo et al., 2023)

Sebuah model peningkatan berkelanjutan seperti Define-Measure-Analyze-Improve-Control (DMAIC) sangat membantu dalam implementasi perbaikan di sebuah industri. Penjabaran proyek secara detail pada tahap define akan sangat bermanfaat dalam identifikasi kunci dari karakteristik proses yang nantinya digunakan dalam tahap berikutnya, measure dan analyze. Di tahap improve, sebuah proses akan diupayakan untuk memberikan performa lebih baik lagi. Pada tahap akhir control, hasil akan dimonitor dan dilanjutkan sebagai proses peningkatan berkelanjutan. Kerangka sistem manufaktur cerdas dan berkelanjutan dengan mengadopsi DMAIC ini telah berhasil diimplementasikan pada sebuah studi kasus di salah satu perusahaan Taiwan (Rahardjo et al., 2023).

SDG: 11 Sustainable cities and communities, 12 Responsible consumption and production

Comments :